APPLICAZIONI

STAMPI PER MATERIE PLASTICHE

Le leghe di alluminio sono da anni utilizzate per la produzione di stampi per iniezione a bassa e media pressione, oltre che per stampi per soffiatura, Resin Transfer Moulding, formatura, formatura ad espansione di tecnopolimeri ed elastomeri.

Le prime esperienze hanno riguardato il campo delle applicazioni prototipiche o di piccola serie, ove è particolarmente sentita l’esigenza di minimizzare i costi non ricorrenti (costo iniziale degli stampi) e di ridurre il tempo globale di lavorazione delle attrezzature, mentre i problemi connessi con l’usura e l’affaticamento meccanico e termico degli stampi sono relativamente ridotti.

La disponibilità di leghe ad elevata resistenza sviluppate per le costruzioni aerospaziali, e lo sviluppo, da parte dei principali produttori, di materiali specifici per stampi derivati da tali leghe, ha poi reso possibile estendere l’impiego vantaggioso dell’alluminio alla produzione di stampi per media e grande serie, nell’ordine delle centinaia di migliaia di chiusure.

Le leghe di alluminio sono da anni utilizzate nella produzione di:

- Stampi per iniezione a bassa e media pressione

- Stampi a soffiatura

- Resin Transfer Moulding

- Formatura

- Formatura ad espansione di tecnopolimeri ed elastomeri.

Le prime esperienze hanno riguardato il campo delle applicazioni prototipiche o di piccola serie, ove è particolarmente sentita l’esigenza di minimizzare i costi non ricorrenti, come il costo iniziale degli stampi, e di ridurre il tempo globale di lavorazione delle attrezzature, riducendo i problemi connessi all’usura e all’affaticamento meccanico e termico degli stampi.

La disponibilità di leghe ad elevata resistenza sviluppate per le costruzioni aerospaziali, e lo sviluppo, da parte dei principali produttori, di materiali specifici per stampi derivati da tali leghe, ha poi reso possibile estendere l’impiego vantaggioso dell’alluminio alla produzione di stampi per media e grande serie, nell’ordine delle centinaia di migliaia di chiusure.

Fattori

La competitività degli stampi in alluminio sui tradizionali stampi in acciaio deriva dai seguenti principali fattori:

- Lavorabilità alle macchine utensili molto migliore, in termini sia di velocità di taglio che di volume di truciolo asportato nell’unità di tempo che di usura degli utensili, cui si aggiunge una buona lucidabilità delle superfici lavorate.

- Densità e peso specifico pari a circa un terzo di quelli dell’acciaio, e quindi maggior facilità di maneggio e movimentazione degli stampi e semplificazione dei set-up.

- Coefficiente di conducibilità termica pari a più di tre volte quelli dei tradizionali acciai per stampi, e quindi possibilità di ridurre fino al 50% la durata del ciclo di raffreddamento dopo iniezione, aumentando conseguente-mente la cadenza produttiva,

- Durezza a temperatura ambiente confron-tabile con quella degli acciai per stampi, e quindi resistenza non inferiore ad eventuali danneggiamenti durante il maneggio ed il trasporto.

- Resistenza all’ossidazione nel normale ambiente di officina generalmente superiore a quella degli acciai per stampi.

- Possibilità di eseguire trattamenti superficiali semplici e consolidati per migliorare ulteriormente le caratteristiche di resistenza a corrosione e ad usura.

- Possibilità di riparazione mediante saldatura.

La competitività degli stampi in alluminio sui tradizionali stampi in acciaio deriva dai seguenti principali fattori:

- Migliore lavorabilità alle macchine utensili in termini di velocità di taglio, di volume di truciolo asportato nell’unità di tempo e di usura degli utensili, cui si aggiunge una buona lucidabilità delle superfici lavorate.

- Densità e peso specifico pari a circa un terzo di quelli dell’acciaio e, quindi, maggior facilità di maneggio e movimentazione degli stampi e semplificazione dei set-up.

- Coefficiente di conducibilità termica pari a più di tre volte quelli dei tradizionali acciai per stampi, e quindi possibilità di ridurre fino al 50% la durata del ciclo di raffreddamento post-iniezione, aumentando la cadenza produttiva,

- Durezza a temperatura ambiente confrontabile con quella degli acciai per stampi, e quindi resistenza non inferiore ad eventuali danneggiamenti durante il maneggio ed il trasporto.

- Resistenza all’ossidazione nel normale ambiente di officina generalmente superiore a quella degli acciai per stampi.

- Possibilità di eseguire trattamenti superficiali semplici e consolidati per migliorare ulteriormente le caratteristiche di resistenza a corrosione e ad usura.

- Possibilità di riparazione mediante saldatura.

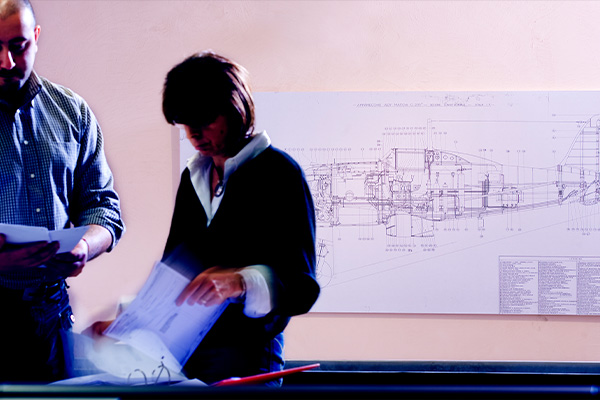

PERCHÈ AVIOMETAL

Aviometal, attiva da oltre 60 anni come fornitore dell’industria aerospaziale, oltre che dell’industria meccanica generale, non si limita a selezionare e a distribuire blocchi per stampi pretagliati a misura in logica Just in Time, ma mette a disposizione dei Clienti la propria esperienza e conoscenza delle leghe di alluminio e delle relative tecnologie di lavorazione e protezione superficiale per la corretta selezione dei materiali più idonei per le applicazioni più critiche e particolari.

Costi

I fattori elencati si traducono in un bilancio economico favorevole alla realizzazione di stampi in alluminio, laddove la soluzione dei problemi tecnici connessi con la tecnologia di stampaggio (parametri di processo, dimensionamento degli stampi e scelta del materiale idoneo) lo consenta:

nel caso delle produzioni prototipiche e di piccola serie ciò è determinato prevalentemente dai costi minori non ricorrenti associati alla lavorazione degli stampi: il grafico seguente riporta il costo totale dello stampaggio (costo stampi + costo dello stampaggio, al netto del costo del materiale), per piccole serie.

Produttività

Nel caso delle medie e grandi serie, si evidenziano particolarmente i benefici dovuti all’elevata conducibilità termica delle leghe di alluminio, il che consente cicli di stampaggio più rapidi (con risparmi di tempo fino al 35 %,), al punto da rendere la soluzione vantaggiosa anche nel caso limite in cui si presenti la necessità di rifare gli stampi dopo qualche centinaio di migliaia di chiusure.

Il grafico seguente riporta il costo totale dello stampaggio (costo stampi + costo dello stampaggio, al netto del costo del materiale), per serie medie ed elevate.

Time to Market

I tempi di lavorazione ridotti rispetto ai tradizionali acciai per stampi e la semplicità delle lavorazioni riducono a circa la metà il tempo necessario alla preparazione dello stampo, consentendo di ridurre consistentemente il time to market. Questo risulta particolarmente importante per le produzioni prototipiche e per determinate nicchie di prodotto.

Quando scegliere l'alluminio

L’utilizzo di stampi in alluminio è consigliabile incondizionatamente per i processi che utilizzano pressioni medio – basse (non superiori a 600 Bar).

Per i processi che richiedono valori estremi di pressione e temperatura o per polimeri caricati con materiali duri vanno previste una progettazione degli stampi ed una scelta dei materiali mirate.

Per un processo classico di iniezione l’opportunità di utilizzare stampi in alluminio ed il numero di stampate realizzabili è determinato dai seguenti fattori:

- Pressione di iniezione della resina

- Temperatura di iniezione della resina

- Temperatura di esercizio dello stampo

- Presenza eventuale di cariche.

La pressione di iniezione deve essere commisurata alla resistenza a compressione del materiale alla temperatura di iniezione onde evitare fenomeni precoci di plasticizzazione della superficie dell’impronta e di usura.

Inoltre, unitamente alla temperatura di esercizio dello stampo, ne determina il dimensionamento statico e a fatica.

A titolo di esempio, le condizioni limite di lavoro per uno stampo in una lega di alluminio a media resistenza meccanica consigliata per alte temperature (2219-T851) sono rappresentate nella tabella seguente, dove Pi e Ti sono rispettivamente la pressione di iniezione massima e la temperatura di iniezione massima da utilizzare alla temperatura di esercizio dello stampo Ts indicata.

L’eventuale presenza di cariche accelera in ogni caso i fenomeni di usura dell’impronta.

In generale è quindi sempre fortemente consigliabile utilizzare i valori di pressione di iniezione, temperatura di iniezione e temperatura di esercizio dello stampo più bassi possibili, compatibilmente con il corretto ottenimento delle parti.

I campi tipici di impiego per i vari materiali sono rappresentati nella seguente tabella.

MATERIALI E CAMPI DI IMPIEGO

| Materiale | 103 | 104 | 105 | >105 |

| LDPE Polietilene bassa densità | XXXXXXXXX | XXXXXXXXX | XXXXXXXX | XXXXXXXX |

| HDPE Polietilene alta densità | XXXXXXXXX | XXXXXXXXX | XXXXXXXX | XXXXXXXX |

| PP Polipropilene | XXXXXXXXX | XXXXXXXXX | XXXXXXXX | XXXXXXXX |

| PS Polistirene | XXXXXXXXX | XXXXXXXXX | XXXXXXXX | XXXXXXXX |

| HIPS Polistirene alta tenacità | XXXXXXXXX | XXXXXXXXX | XXXXXXXX | XXXXXXXX |

| SAN Stirene acrilonitrile | XXXXXXXXX | XXXXXXXXX | XXXXXXXX | XXXXXXXX |

| ABS | XXXXXXXXX | XXXXXXXXX | XXXXXXXX | XXXXXXXX |

| PVC | XXXXXXXXX | XXXXXXXXX | XXXXXXXX | XXXXXXXX |

| CA Cellulasici | XXXXXXXXX | XXXXXXXXX | XXXXXXXX | XXXXXXXX |

| PA6 Poliamide 6 | XXXXXXXXX | XXXXXXXXX | XXXXXXXX | XX |

| PA11 Poliamide 11 | XXXXXXXXX | XXXXXXXXX | XXXXXXXX | XXXXXXXX |

| PA6/6 Poliamide 6/6 | XXXXXXXXX | XXXXXXXXX | XXXXXXXX | XX |

| PA6/6FG Poliamide 6/6 con vetro | XXXXXXXXX | XXXXXXXXX | ||

| PPO Ossido polifenilene | XXXXXXXXX | XXXXXXXXX | XXXXXXXX | |

| PMMA Polimetil-metacrilato | XXXXXXXXX | XXXXXXXXX | XXXXXXXX | |

| POM Poliacetali | XXXXXXXXX | XXXXXXXXX | XXXXXXXX | |

| PC Policarbonato | XXXXXXXXX | XXXXXXXXX | XXXX |

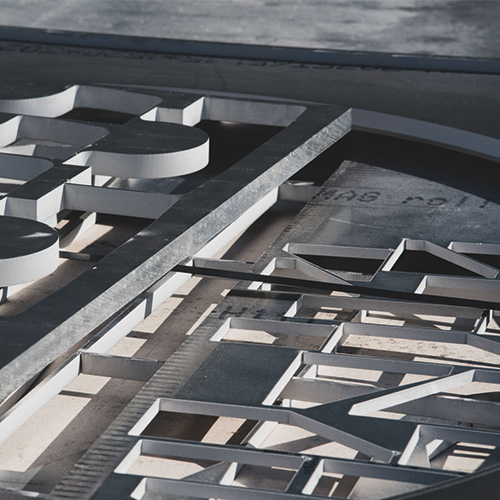

CARATTERISTICHE TECNOLOGICHE

L’alluminio per stampi viene fornito sotto forma di piastre o blocchi tagliati a misura ottenuti per fusione o per lavorazione plastica a caldo (laminazione o fucinatura), trattati termicamente (ove applicabile) per conferire le proprietà meccaniche richieste, e (ove applicabile) detensionati meccanicamente mediante pre-stiratura o precompressione per garantire la stabilità dimensionale dopo lavorazione di macchina.

Trattandosi dei medesimi materiali utilizzati per le costruzioni aerospaziali o di materiali da essi direttamente derivati, gli elevati standard qualitativi adottati ne garantiscono l’omogeneità, l’assenza di difetti sia superficiali che interni e la costanza delle caratteristiche meccaniche e tecnologiche

CARATTERISTICHE MECCANICHE E FISICHE

Le caratteristiche meccaniche e fisiche delle leghe di alluminio sono determinate da fattori quali:

- Tipo di lega (composizione chimica)

- Trattamenti termomeccanici cui il semilavorato è stato sottoposto

- Tecnologia primaria di ottenimento del semilavorato (laminazione a caldo, fucinatura, ecc.)

- Spessore del semilavorato

- Orientamento metallografico (tutte le leghe di alluminio da lavorazione plastica mostrano fenomeni di anisotropia delle proprietà, in misura più o meno accentuata)

e sono influenzate dalla temperatura di impiego, già alle temperature tipiche delle tecnologie di formatura delle materie plastiche ed elastomeri.

Dovendo utilizzare i valori delle caratteristiche meccaniche per la progettazione di manufatti è opportuno, ove possibile, riferirsi anziché a valori “tipici” ai valori minimi garantiti per ogni semilavorato.

La tabella seguente si riferisce ad alcuni dei prodotti disponibili in Aviometal e, specificamente, a piastre laminate di spessore 100 mm.

I valori meccanici sono rilevati parallelamente al piano di laminazione.

Per le caratteristiche di dettaglio si rimanda alle schede degli specifici prodotti.

| Materiale | AUQG | AJQY | AJQ4 | ARQF | AZQI | AYQK |

| Proprietà | (2219) | (5083) | (50XX) | (6082) | (7010) | (7075) |

| Carico di rottura (Mpa) | 414 | 275 | 275 | 295 | 540 | 456 |

| Limite di snervamento (Mpa) | 304 | 100 | 240 | 490 | 373 | |

| Allungamento a rottura (%) | 5 | 7 | 7 | 5 | 3 | |

| Durezza Brinell | 130 | 86 | 86 | 89 | 175 | 150 |

| Modulo elastico (Mpa) | 72500 | 71000 | 71000 | 69000 | 72000 | 71100 |

| Densità (g/cm3) | 2,85 | 2,66 | 2,66 | 2,70 | 2,83 | 2,80 |

| Conducibilità termica (W/m °C) | 117 | 117 | 117 | 200 | 153 | 131 |

| Coeff. Dilatazione termica lineare (mm/mm °C) | 22 x 10^-6 | 24 x 10^-6 | 24 x 10^-6 | 23 x 10^-6 | 24 x 10^-6 | 23 x 10^-6 |

LAVORAZIONE ALLE MACCHINE UTENSILI

La lavorabilità alle macchine utensili delle leghe di alluminio è molto migliore di quella dei tradizionali acciai per stampi, consentendo riduzioni del tempo di lavorazione dal 30 al 50%.

Per ottimizzare i vantaggi derivanti dall’uso di questi materiali in termini di tempo, in sgrossatura è opportuno in generale utilizzare velocità di taglio ed avanzamenti elevati, riducendo la profondità di passata, mentre in finitura si utilizzano velocità di taglio elevate ed avanzamenti ridotti per ottenere superfici con bassi valori di rugosità.

Su macchine concepite per la lavorazione di parti in acciaio il limite superiore della velocità di taglio è costituito in genere dalla massima velocità di rotazione del mandrino; per la lavorazione dell’alluminio sono disponibili macchine dedicate, con velocità di rotazione superiori a 20000 giri/min.

E’ opportuno l’uso di oli da taglio, minerali o emulsionati, con pH possibilmente neutro, e comunque compreso tra 5,5 e 8 ed esente da cloruri, onde evitare fenomeni corrosivi in caso di mancata o tardiva asportazione dalle superfici finite dei pezzi.

La durata degli utensili è in ogni caso superiore di almeno 20 volte rispetto all’acciaio.

FRESATURA

Per favorire l’evacuazione del forte volume di truciolo prodotto nell’unità di tempo è opportuno utilizzare utensili con numero di taglienti ridotto rispetto a quelli utilizzati per la lavorazione dell’acciaio (1 o 2 taglienti). I parametri di taglio suggeriti sono riportati nelle tabelle seguenti.

UTENSILI IN ACCIAIO SUPER RAPIDO

| Parametro | Sgrossatura | Finitura |

| Velocità di taglio (m/min) | 70 ¸ 90 | 120 |

| Avanzamento (mm/taglio) | 0,1 ¸ 0,3 | 0,03 ¸ 0,1 |

| 0,03 ¸ 0,1 | (1) | (1) |

| Angolo di taglio radiale (°) | 20 | 20 |

| Angolo di spoglia (°) | 6 ¸ 10 | 6 ¸ 10 |

| Parametro | Sgrossatura | Finitura |

| Velocità di taglio (m/min) | 70 ¸ 90 | 120 |

| Avanzamento (mm/taglio) | 0,1 ¸ 0,3 | 0,03 ¸ 0,1 |

| 0,03 ¸ 0,1 | (1) | (1) |

| Angolo di taglio radiale (°) | 20 | 20 |

| Angolo di spoglia (°) | 6 ¸ 10 | 6 ¸ 10 |

UTENSILI IN METALLO DURO

| Parametro | Sgrossatura | Finitura |

| Velocità di taglio (m/min) | 400¸ 1500 | 400 ¸ 3000 |

| Avanzamento (mm/taglio) | 0,1 ¸ 0,3 | 0,03 ¸ 0,1 |

| 0,03 ¸ 0,1 | (1) | (1) |

| Angolo di taglio radiale (°) | 15 | 20 |

| Angolo di spoglia (°) | 6 ¸ 10 | 6 ¸ 10 |

FORATURA

Le lavorazioni di foratura non presentano particolari problemi; i parametri di taglio suggeriti sono riportati nella tabella seguente.

| Parametro | Utensili in acciaio super rapido | Utensili in metallo duro |

| Velocità di taglio (m/min) | 40 ¸ 60 | 150 ¸ 300 |

| Avanzamento (mm/giro) | 0,02 ¸ 0,6 (1) | 0,02 ¸ 0,6 (1) |

| Angolo dei taglienti (°) | 120 ¸ 140 | 120 ¸ 140 |

| Angolo dell’elica (°) | 25 ¸ 40 | 25 ¸ 40 |

| Angolo di spoglia (°) | 8 ¸ 10 | 8 ¸ 10 |

ALESATURA

Le lavorazioni di alesatura vengono eseguite sia manualmente che a macchina, con alesatori a taglienti dritti o inclinati; i parametri di taglio suggeriti sono riportati nella tabella seguente.

| Parametro | Utensili in acciaio super rapido | Utensili in metallo duro |

| Velocità di taglio (m/min) | 20 ¸ 40 | 80 ¸ 150 |

| Avanzam.(mm/giro) F < 25 25 < F 40 | 0,03 ¸ 1,0 0,1 ¸ 0,2 0,2 ¸ 0,3 | 0,05 ¸ 0,2 0,1 ¸ 0,3 0,2 ¸ 0,4 |

| Angolo di taglio (°) | 5 ¸ 7 | 5 ¸ 7 |

| Angolo dell’elica (°) | 10 ¸ 15 | 10 ¸ 15 |

| Angolo di spoglia (°) | 6 ¸ 8 | 6 |

MASCHIATURA

Si consiglia l’uso di maschi rettificati, senza “clearance surface“; i parametri di taglio suggeriti sono riportati nella tabella seguente.

UTENSILI IN ACCIAIO RAPIDO

| Parametro | Valore |

| Velocità di taglio (m/min) | 15 ¸ 20 |

| Angolo di spoglia (°) | 18 |

LUCIDATURA

La lucidatura, sia manuale che meccanica, consente di ottenere superfici speculari, con rugosità fino a 0,1 µ m, con tempi di lavorazione dal 25 al 30% di quelli necessari su acciaio.

Si suggerisce di iniziare la lucidatura con carte abrasive di granulometria 320, e di passare quindi a carte sempre più fini, fino a 1200; eventualmente la lucidatura può essere completata con panni e pasta diamantata da 2 µm a 6 µm.

RETTIFICA

Le lavorazioni di rettifica non sono in generale richieste, in quanto solitamente la lavorazione di utensile opportunamente eseguita è in grado di produrre la finitura superficiale desiderata.

Nel caso di pezzi prismatici, il pezzo può essere piazzato tra due parallelepipedi di acciaio sul piano magnetico, dopo aver ricoperto la superficie a contatto col piano magnetico con nastro biadesivo.

Onde evitare graffi dovuti alla presenza di particelle estranee occorre adottare le seguenti precauzioni:

- Non usare mole precedentemente utilizzate per rettificare altri metalli, acciaio in particolare; di preferenza usare mole con struttura molto areata.

- Se la macchina è stata precedentemente utilizzata per altri metalli, svuotarla del fluido da taglio, lavare il relativo circuito, sostituire il filtro, quindi sostituire il fluido da taglio.

ELETTROEROSIONE

Mediante elettroerosione si ottengono risultati non inferiori a quelli normalmente ottenuti su acciaio, con tempi di lavorazione inferiori dal 20% al 50%.

Per l’elettroerosione a tuffo si possono utilizzare gli stessi utensili previsti per la lavorazione dell’acciaio; per migliorare la finitura superficiale è consigliabile ridurre la velocità di asportazione del materiale nella fase di finitura.

MATERIALI

Di seguito sono riportate le schede tecniche dei materiali consigliati per la produzione di stampi ed accessori.

Le caratteristiche meccaniche elencate vanno intese, se non diversamente indicato, come caratteristiche minime garantite, e sono riferite allo spessore nominale del prodotto; di fatto poi le caratteristiche tipiche dei prodotti risultano generalmente più elevate di circa il 10%.

Nelle schede sono riportati gli spessori di pratico interesse per la costruzione di stampi; gli spessori minori, utilizzabili per attrezzature varie di officina, hanno in generale valori meccanici più elevati.

La simbologia adottata è quella americana:

- Ftu = resistenza a trazione

- Fty = limite di snervamento a trazione allo 0,2% di deformazione permanente

- Fcy = limite di snervamento a compressione allo 0,2% di deformazione permanente

- Fsu = resistenza a taglio

- Fbru = resistenza a bearing

- Fbry = limite di snervamento a bearing e allungamento a rottura

- E = modulo elastico a trazione

- Ec = modulo elastico a compressione

- G = modulo elastico tangenziale

Le caratteristiche fisiche sono generalmente caratteristiche tipiche, ricavate da documenti ufficiali o fornite dai fabbricanti dei materiali.

Le caratteristiche tecnologiche sono riferite alla seguente classificazione:

- molto buono

- buono

- discreto

- scarso

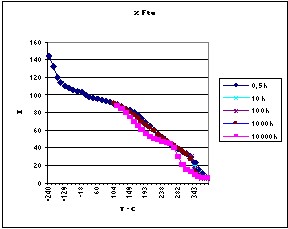

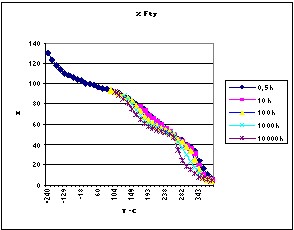

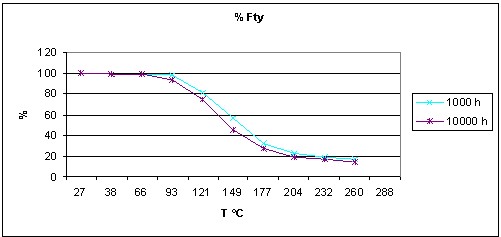

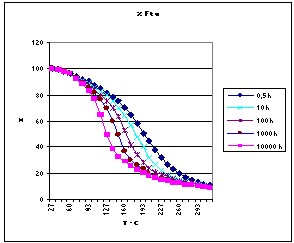

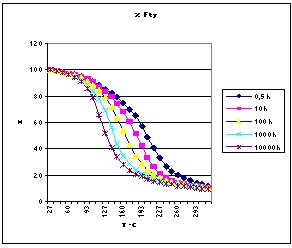

Le caratteristiche meccaniche a temperatura elevata sono date come valore percentuale della caratteristica meccanica del prodotto alla temperatura ambiente per vari tempi di permanenza alla temperatura indicata; è opportuno notare come in certi intervalli di temperatura il decadimento aumenti all’aumentare del tempo di permanenza.

Per ottenere il valore della caratteristica meccanica alla temperatura indicata occorre moltiplicare il valore di tale caratteristica a temperatura ambiente, relativa allo spessore considerato per il valore desunto dalle curve, e dividere per 100.

L’effetto di esposizioni successive è cumulativo.

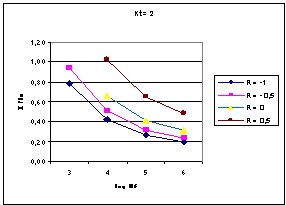

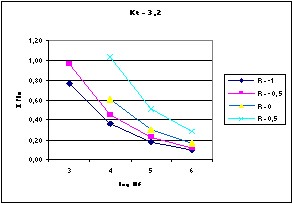

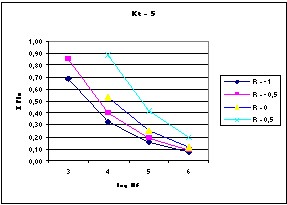

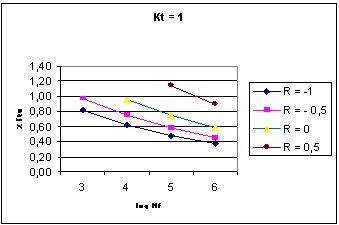

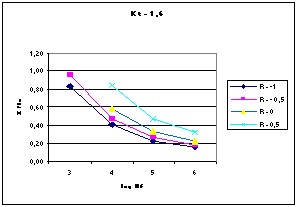

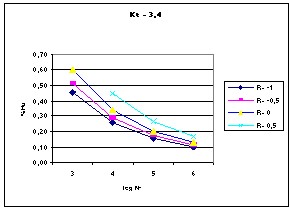

Le caratteristiche a fatica sono riportate secondo la simbologia americana; le curve delle schede tecniche si riferiscono alla temperatura ambiente, e riportano i valori della sollecitazione massima alternata Smax in funzione del numero di cicli a rottura.

Le curve sono relative a fatica pulsante (R = 0, dove R = Smin/Smax), a fatica alternata (R = -1), ed a due altri casi tipici (R = ± 0,5), e sono ricavate con provini lisci (Kt = 1) e intagliati con vari fattori di intaglio (Kt > 1).

TORNITURA

Per le lavorazioni di tornitura i parametri di taglio sono praticamente limitati solo dalla potenza della macchina e dalla rigidezza dell’utensile. I parametri di taglio suggeriti sono riportati nelle tabelle seguenti.

UTENSILI IN ACCIAIO SUPER RAPIDO

| Parametro | Sgrassatura | Finitura |

| Velocità di taglio (m/min) | 100 ¸ 120 | 400 ¸ 1500 |

| Avanzamento (mm/giro) | 0,02 ¸ 0,6 | 0,05 ¸ 0,2 |

| Prof. Di passata (mm) | 3 ¸ 15 | 0,3 ¸ 3 |

| Angolo di taglio (°) | 20 | 20 |

| Angolo di spoglia (°) | 6 ¸ 8 | 6 ¸ 8 |

UTENSILI IN METALLO DURO

| Parametro | Sgrassatura | Finitura |

| Velocità di taglio (m/min) | 400 ¸ 1500 | 400 ¸ 1500 |

| Avanzamento (mm/giro) | 0,3 ¸ 0,6 | 0,05 ¸ 0,2 |

| Prof. Di passata (mm) | 3 ¸ 15 | 0,3 ¸ 3 |

| Angolo di taglio (°) | 25 | 25 |

| Angolo di spoglia (°) | 6 ¸ 8 | 6 ¸ 8 |

DISPONIBILITÀ DAL PRONTO

| Spessore | 140 | 150 | 160 | 180 | 200 | 220 | 240 | 250 | 260 | 300 | 350 | 400 | 500 |

| Materiale | |||||||||||||

| AUQG | # | # | # | # | |||||||||

| AJQY | # | # | # | # | # | # | # | # | # | # | # | ||

| ARQF | # | # | # | # | # | # | |||||||

| AZQK | # | # | # | # | # | ||||||||

| AYQK | # | # | # | # | # | # | # |

SCHEDE TECNICHE

AUQG

Nelle schede seguenti i materiali sono stati identificati con le denominazioni interne Aviometal.

Caratteristiche generali

Materiale sviluppato per impieghi aeronautici; si tratta di una lega Al-Cu caratterizzata da buone caratteristiche meccaniche fino a temperature elevate, elevata resistenza allo scorrimento viscoso, buona saldabilità, elevata stabilità dimensionale.

Impieghi tipici

Stampi per produzioni medie ed elevate, con tecnologia di stampaggio caratterizzata da elevate temperature di iniezione e dello stampo, e pressioni di iniezione non elevatissime.

Particolari di macchine ed attrezzature per cui si richiedano elevate precisioni.

Caratteristiche meccaniche minime a temperatura ambiente

| t (mm) | da | 6 | 25 | 51 | 76 | 102 | 127 | 153 |

| a | 25 | 51 | 76 | 102 | 127 | 152 | 200 | |

| Ftu | L | 421 | 421 | |||||

| LT | 428 | 428 | 428 | 414 | 407 | 394 | 394 (1) | |

| ST | ||||||||

| Fty | L | 325 | 325 | |||||

| LT | 318 | 318 | 311 | 304 | 297 | 290 | 290 (1) | |

| ST | ||||||||

| Fcy | L | 325 | 325 | |||||

| LT | 331 | 331 | ||||||

| ST | ||||||||

| Fsu | 249 | 249 | ||||||

| Fbru | 1,5 | 656 | 656 | |||||

| 2,0 | 836 | 836 | ||||||

| Fbry | 1,5 | 525 | 525 | |||||

| 2,0 | 645 | 635 | ||||||

| e | L | 8 | 7 | 6 | 5 | 5 | 4 | |

| E | 72503 | ec | 74574 | G | 27620 |

Caratteristiche fisiche

Densità: 2,85 g/cm3

Conducibilità termica:

a 20 °C 117 W/m °C

a 100 °C 133

a 200 °C 137

a 300 °C 141

Colore specifico:

a 20 °C 0,205 Cal/Kg °C

a 100 °C 0,215

a 200 °C 0,230

a 300 °C 0,240

Caratteristiche tecnologiche

Lavorabilità Molto buona

Lucidabilità Buona

Saldabilità Buona (TIG-MIG)

Coefficiente di dilatazione termica lineare

| a 20 °C | 22,1 x 10-6 mm/mm °C |

| da 20 a 100 °C | 22,7 |

| da 20 a 200 °C | 23,9 |

| da 20 a 300 °C | 25,0 |

Resistenza a fatica

I grafici seguenti riportano i valori di resistenza a fatica come % del valore della resistenza statica per tre diversi fattori di intaglio (Kt) e per diversi rapporti di R= Smin/Smax.

Influenza della temperatura sulle caratteristiche

meccaniche

I grafici mostrano l'andamento della resistenza e dello snervamento in funzione della temperatura per vari tempi di permanenza in ore, come percentuale dei relativi valori alla temperatura ambiente.

SCHEDE TECNICHE

AJQY

Caratteristiche generali

Materiale di uso generale; si tratta di una lega Al-Mg caratterizzata da caratteristiche meccaniche non elevatissime, ottima resistenza a corrosione, buona saldabilità, elevata stabilità dimensionale.

Impieghi tipici

Stampi per cui si richiedano spessori di partenza elevati e con tecnologia di stampaggio caratterizzata da pressioni di iniezioni non elevate, o per produzioni prototipiche e di piccola serie.

Particolari di macchine ed attrezzature per cui si richiedano elevati spessori iniziali.

Caratteristiche meccaniche minime a temperatura ambiente

Note: (1) valori tipici

| t (mm) | da | 100 | 151 | ||

| a | 150 | 500 | |||

| Ftu | L | 275 | 275 (1) | ||

| LT | 275 | 275 (1) | |||

| ST | |||||

| Fty | L | ||||

| LT | |||||

| ST | |||||

| Fcy | L | ||||

| LT | |||||

| ST | |||||

| Fsu | |||||

| Fbru | 1,5 | ||||

| 2,0 | |||||

| Fbry | 1,5 | ||||

| 2,0 | |||||

| e | LT | ||||

| E | 71000 | ec | 71700 | G | 26400 |

Caratteristiche fisiche

Densità: 2,66 g/cm3

Conducibilità termica:

a 20 °C 120 W/m °C

a 100 °C

a 200 °C

a 300 °C

Colore specifico:

a 20 °C 0,215 Cal/Kg °C

a 100 °C

a 200 °C

a 300 °C

Caratteristiche tecnologiche

Lavorabilità Molto buona

Lucidabilità Discreta

Saldabilità Molto buona (TIG-MIG)

Coefficiente di dilatazione termica lineare

| a 20 °C | 22,3 x 10-6 mm/mm °C |

| da 20 a 100 °C | 24,2 |

| da 20 a 200 °C | 25,0 |

| da 20 a 300 °C | 26,0 |

Caratteristiche generali

Materiale di uso generale; si tratta di una lega Al-Mg caratterizzata da caratteristiche meccaniche non elevatissime, ottima resistenza a corrosione, buona saldabilità, elevata stabilità dimensionale.

Viene fornita sotto forma di piastre laminate fino allo spessore di 250 mm e sottoforma di piastre fuse e fresate fino allo spessore di 350 mm.

Impieghi tipici

Particolari di macchine e attrezzature anche di grandi dimensioni e mediamente sollecitati, per cui si richiedano elevati spessori iniziali.

Stampi di grandi dimensioni, per tecnologie di formatura caratterizzate da pressioni non elevate, o per produzioni prototipiche e di piccola serie.

Particolari da incorporare in strutture saldate.

Caratteristiche meccaniche minime a temperatura ambiente

Note: (1) valori tipici

| Spessore (mm) | da | 100 | 151 | 251 |

| a | 150 | 250 | 350 | |

| Rm (Mpa) | L | 275 | 240 | 220 |

| LT | 275 | 240 | 220 | |

| Rp0.2 (Mpa) | L | 105 | 100 | 100 |

| LT | 105 | 100 | 100 | |

| A5 | LT | 8 | 7 | 6 |

| E (Mpa) | 71000 | |||

| Ec (Mpa) | 71700 | |||

| G (Mpa) | 26400 |

Caratteristiche fisiche

Densità: 2,70 g/cm3

Conducibilità termica: a 20 °C 120 W/m °C

Calore specifico: a 20 °C 0,215 Cal/Kg °C

Caratteristiche tecnologiche

Lavorabilità Molto buona

Lucidabilità Discreta

Saldabilità Buona (TIG – MIG)

Formati disponibili

- Lastre intere di larghezza 950, 1050, 1130, 1220, 1350, 1430, 1530, 1700 mm e lunghezza fino a 4000 mm.

- Blocchi tagliati a misura

Coefficiente di dilatazione termica lineare

| a 20 °C | 22,3 x 10-6 mm/mm °C |

| da 20 a 100 °C | 24,2 |

| da 20 a 200 °C | 25,0 |

| da 20 a 300 °C | 26,0 |

SCHEDE TECNICHE

ARQF

Caratteristiche generali

Materiale di uso generale; si tratta di una lega Al-Si caratterizzata da caratteristiche meccaniche non elevatissime, elevata tenacità, ottima resistenza a corrosione, buona saldabilità, buona stabilità dimensionale.

Impieghi tipici

Stampi per produzioni prototipiche o di piccole serie, o per serie medio-alte con tecnologia di stampaggio a medio.bassa pressione.

Particolari di macchine ed attrezzature mediamente sollecitati.

Caratteristiche meccaniche minime a temperatura ambiente

Note: (1) valori tipici

| t (mm) | da | 25 | 151 | 176 |

| a | 150 | 175 | 250 | |

| Ftu | L | 275 | 275 | 275 (1) |

| LT | 275 | 275 | 275 (1) | |

| ST | ||||

| Fty | L | 240 | 230 | 230 (1) |

| LT | 240 | 230 | 230 (1) | |

| ST | ||||

| Fcy | L | |||

| LT | ||||

| ST | ||||

| Fsu | ||||

| Fbru | 1,5 | |||

| 2,0 | ||||

| Fbry | 1,5 | |||

| 2,0 | ||||

| e | LT | 6 | 4 | |

| E | 68900 | Ec | 69700 |

Caratteristiche fisiche

Densità: 2,70 g/cm3

Conducibilità termica:

a 20 °C 167 W/m °C

a 100 °C

a 200 °C

a 300 °C

Colore specifico:

a 20 °C 0,210 Cal/Kg °C

a 100 °C

a 200 °C

a 300 °C

Caratteristiche tecnologiche

Lavorabilità Molto buona

Lucidabilità Buona

Saldabilità Molto buona (TIG-MIG)

Coefficiente di dilatazione termica lineare

| a 20 °C | |

| da 20 a 100 °C | 23,6 x 10-6 mm/mm °C |

| da 20 a 200 °C | |

| da 20 a 300 °C |

SCHEDE TECNICHE

AZQI

Caratteristiche generali

Materiale sviluppato per impieghi aeronautici; si tratta di una lega Al-Zn caratterizzata da elevatissime caratteristiche meccaniche a temperatura ambiente, che vengono mantenute anche per spessori molto elevati.

Impieghi tipici

Stampi per produzioni medie ed elevate, con tecnologia di stampaggio caratterizzata da temperature dello stampo elevatissime e pressioni di iniezione anche molto elevate.

Particolari di macchine ed attrezzature per cui si richiedano elevate finiture superficiali.

Caratteristiche meccaniche minime a temperatura ambiente

| t (mm) | da | 25 | 76 | 127 | 152 | 203 | 254 |

| a | 76 | 127 | 152 | 203 | 254 | 305 | |

| Ftu | L | 560 | 550 | 540 | 525 | 505 | 470 |

| LT | |||||||

| ST | |||||||

| Fty | L | 510 | 500 | 490 | 480 | 460 | 435 |

| LT | |||||||

| ST | |||||||

| Fcy | L | ||||||

| LT | |||||||

| ST | |||||||

| Fsu | |||||||

| Fbru | 1,5 | ||||||

| 2,0 | |||||||

| Fbry | 1,5 | ||||||

| 2,0 | |||||||

| e | LT | 5,0 | 4,0 | 2,5 | 1,0 | 1,0 | 0,5 |

| E | 72000 | Ec | 73000 |

Caratteristiche fisiche

Densità: 2,82 g/cm3

Conducibilità termica:

da 0 a 100 °C 153 W/m °C

Coefficiente di dilatazione termica lineare

da 0 a 100 °C 23,7 x 10^-6 mm/mm °C

Resistenza a fatica

Descrizione

Dati non disponibili.

In prima approssimazione utilizzare i dati AYQK.

influenza della temperatura sulle caratteristiche

meccaniche

Il grafico mostra l'andamento dello snervamento in funzione della temperatura per vari tempi di permanenza in ore, come percentuale dei relativi valori alla temperatura ambiente.

SCHEDE TECNICHE

AYQK

Descrizione

Materiale sviluppato per impieghi aeronautici; si tratta di una lega Al-Zn caratterizzata da elevate caratteristiche meccaniche a temperatura ambiente

Impieghi tipici

Stampi per produzioni media ed elevate, con tecnologia di stampaggio caratterizzata da temperature di iniezione e dello stampo non elevatissime e pressioni di iniezione anche molto elevate.

Particolari di macchine ed attrezzature per cui si richiedano elevate finiture superficiali.

Caratteristiche meccaniche minime a temperatura ambiente

| t (mm) | da | 13 | 25 | 51 | 64 | 76 | 89 | 102 | 127 |

| a | 25 | 51 | 64 | 76 | 89 | 102 | 127 | 152 | |

| Ftu | L | 532 | 525 | 518 | 497 | 483 | 456 | 476 | 470 |

| LT | 539 | 532 | 525 | 490 | 490 | 463 | 470 | 456 | |

| ST | 483 | 456 | 449 | 421 | 456 | 449 | |||

| Fty | L | 483 | 476 | 459 | 435 | 414 | 387 | 400 | 387 |

| LT | 470 | 463 | 442 | 421 | 400 | 373 | 387 | 380 | |

| ST | 407 | 387 | 373 | 345 | 380 | 373 | |||

| Fcy | L | 470 | 456 | 435 | 400 | 380 | 352 | ||

| LT | 497 | 490 | 470 | 449 | 421 | 394 | |||

| ST | 463 | 442 | 421 | 394 | |||||

| Fsu | 304 | 304 | 304 | 290 | 290 | 269 | 283 | 283 | |

| Fbru | 1,5 | 808 | 801 | 787 | 746 | 766 | 760 | ||

| 2,0 | 1001 | 987 | 974 | 925 | 946 | 932 | |||

| Fbry | 1,5 | 691 | 691 | 677 | 649 | 670 | 642 | ||

| 2,0 | 808 | 808 | 780 | 753 | 773 | 746 | |||

| e | LT | 7 | 6 | 5 | 5 | 5 | 3 | 3 | 3 |

| E | 71122 | Ec | 73193 | G | 26930 |

Caratteristiche fisiche

Densità: 2,79 g/cm3

Conducibilità termica:

a 20 °C 129 W/m °C

a 100 °C 142

a 150 °C 145

Colore specifico:

a 20 °C 0,205 Cal/Kg °C

a 100 °C 0,215

a 150 °C 0,220

Caratteristiche tecnologiche

Lavorabilità Molto buona

Lucidabilità Buona

Saldabilità Scarsa (TIG-MIG)

(buona solo per riempimento)

Coefficiente di dilatazione termica lineare

| a 20 °C | 22,1 x 10-6 mm/mm °C |

| da 20 a 100 °C | 23,0 |

| da 20 a 150°C | 23,9 |

Resistenza a fatica

I grafici seguenti riportano i valori di resistenza a fatica come % del valore della resistenza statica per tre diversi fattori di intaglio (Kt) e per diversi rapporti di R = Smin/Smax.

Influenza della temperatura sulle caratteristiche

meccaniche

I grafici mostrano l'andamento della resistenza e dello snervamento in funzione della temperatura per vari tempi di permanenza in ore, come percentuale dei relativi valori alla temperatura ambiente.

VIENI A TROVARCI

Corso Sempione 15,

21010 Arsago Seprio (VA)

Percorrendo la statale 33 del Sempione o dall'Autostrada A8/A26 dei Laghi, uscita Vergiate, Statale 33 in direzione Gallarate.